Наши консультации

Как сваривают стекло, ситаллы и керамику с металлами

Стекло — аморфный материал, получаемый путем сплавления стеклообразующих оксидов типа SiO2, B2O3, P2O5, Al2O3. Различают следующие классы стекол: силикатные, боратные, германатные, фосфатные, алюминатные и др. Наибольшее распространение получили силикатные. Стекла подразделяют по назначению:- оптические — это однородные прозрачные специально неокрашенные стекла (марки ЛК4, К5, К8);

- электротехнические — находят применение главным образом в электровакуумной промышленности (марки С48-1, С49-2, С50-1). Ряд этих стекол разработаны специально для получения надежных соединений с металлами. Коэффициенты их линейного расширения в некоторых случаях близки к коэффициентам отдельных металлов и сплавов.

Определяющим свойством стекла является его способность постепенно и непрерывно изменять вязкость в определенном интервале температур. Вязкость стекла в точке трансформации равна 1012,3 Па· с. До температуры транформации стекло находится в хрупком состоянии. Выше этой точки оно обратимо переходит в вязкое состояние и не разрушается ни при механическом ударе, ни при резком увеличении температуры.

Ситаллы — это искусственные материалы, полученные путем кристаллизации стекла определенного состава: сподуменового (СО-115М), кордиератного и свинцовосодержащего. Для их получения выбирают соответствующий состав стекла, вводят катализатор кристаллизации и варят стекло, а затем проводят специальную термическую обработку, чтобы обеспечить образование максимального числа центров кристаллизации, необходимую степень закристаллизованности и заданный состав ситалла.

Керамика традиционно включает изделия из глины и кремнезема. В промышленности широко используют такие ее виды:

- керамика чистых оксидов на основе Al2O3 (корунды), SiO2, ZrO2, ThO2, BeO, MgO, а также шпинель MgAl2O4 и форстерит Mg2SiO4;

- бескислородная керамика на основе нитридных и карбонитридных соединений (Si3N4, SiC, TiC и др.), а также комбинированная керамика на основе оксикарбидов и оксинитридов;

- магнитная керамика, основа которой оксиды Fe2O3, MnO, NiO (ферриты);

- пьезокерамика на основе титаната, цирконата свинца (ЦТС-19).

Наиболее распространена керамика на основе оксида алюминия, так называемая высокоглиноземная керамика (ВК 94-1, М7 миналунд, сапфирит, ВК 100-2, поликор). Температура размягчения стеклофазы, например, для ВК 94-1 составляет 1123–1173 К.

Для соединения со стеклом и керамикой используют железоникелевые сплавы, ковар, нержавеющую сталь. Из чистых металлов — медь, никель, титан, алюминий, молибден, вольфрам и др.

Свариваемость материалов. Способы сварки плавлением для сварки неметаллических материалов и металла, как правило, непригодны. Наибольшую перспективу в создании неразъемных соединений из стекла и керамики имеет диффузионная сварка (ДС). На свариваемость существенное влияние оказывает химический состав, структура, состояние поверхности, наличие и концентрация неравновесных дефектов и ряд других физико-химических свойств соединяемых материалов.

Природа и механизм образования соединения. Необходимым условием получения сварного соединения металлов со стеклом и керамикой является химическое взаимодействие, механизм которого зависит от свойств элементов. В условиях ДС наиболее вероятны две топохимические реакции — присоединения (1) и замещения (2):

Me′nOm + Me′kOl → Me′xMe′yOz (1)

Me′ + Me′nOm → Me′xOy + bMe′ (2).

По механизму (1) взаимодействуют d-элементы (Fe, Co, W, Mo, Mn и т. д.), а по механизму (2) — s- и p-элементы (Al, Mg, Be, Li) и их сплавы. Поэтому технология ДС стекла и керамики с металлами должна разрабатываться как с учетом физико- химических свойств соединяемых композиций, так и с учетом топохимических процессов, происходящих в зоне контакта.

Таблица. Режимы диффузионной сварки стекла и керамики с металлами

| Соединяемые материалы | Промежуточная прокладка | Температура, К | Давление, МПа | Время, мин | Вакуум, Па | Необходимость окисления металла |

| Кварц+кварц | А7* | 893 | 12,0 | 40 | 0,0133 | – |

| Кварц+кварц | М1* | 1223 | 10,0 | 30 | 0,133 | + |

| Кварц+кварц | Н1* | 1423 | 12,0 | 40 | 0,133 | + |

| Кварц+кварц | АМц | 873 | 8,0 | 30 | 0,0133 | – |

| Кварц+кварц | – | 1423 | 8,0 | 30 | 0,0133 | – |

| С49-2+29НК | – | 863 | 5,0 | 20 | 0,133 | + |

| ЛК-4+Мо | А7 | 803 | 10,0 | 40 | 0,0133 | – |

| ЛК-4+ЛК-4 | А7 | 773 | 12,0 | 40 | 0,0133 | – |

| К-8+К-8 | А7 | 853 | 5,0 | 30 | 0,0133 | – |

| К-8+К-8 | ВТ 1-0 | 953 | 4,0 | 20 | 0,0133 | – |

| К-8+К-8 | 38ЮНДК | 873 | 6,0 | 20 | 0,0133 | + |

| ВК94-1-+ВК94-1 | AMr6 | 863 | 10,0 | 20 | 0,0133 | – |

| ВК94-1-+ВК94-1 | АД1 | 893 | 10,0 | 30 | 0,0133 | – |

| ВК94-1-+ВК94-1 | М-1 | 1223 | 10,0 | 40 | 0,133 | + |

| ВК94-1-+ВК94-1 | 29НК | 1323 | 10,0 | 20 | 0,133 | + |

| Сапфир+сапфир | AMr6 | 863 | 8,0 | 30 | 0,0133 | – |

| СапфиВЕ-1-0 | AMr6 | 863 | 10,0 | 15 | 0,0133 | – |

| Феррит (5000МТ) +феррит (5000МТ) | АД1 | 873 | 10,0 | 30 | 0,0133 | – |

| Феррит (5000МТ) +феррит (5000МТ) | AMr6 | 863 | 10,0 | 20 | 0,0133 | – |

| СО-115М+СО-115М | АД1 | 893 | 8,0 | 40 | 0,0133 | – |

| Поликор+поликор | AMr6 | 863 | 10,0 | 30 | 0,0133 | – |

| Поликор+ВТ-1-0 | AMr6 | 863 | 12,0 | 10 | 0,0133 | – |

Технология диффузионной сварки. Подготовка стекла, керамики и ситалла. Химическая очистка в сочетании с ультразвуковой обработкой стекла и керамики является наиболее эффективным способом получения качественной поверхности под сварку. Термическое обезжиривание обычно применяют в сочетании с химической очисткой, а очистка в поле ультразвука в сущности является разновидностью химической очистки, так как в качестве рабочих жидкостей используют различные химические вещества и соединения. Очистка поверхности перед диффузионной сваркой сводится к трем основным процессам: обезжириванию, удалению механических загрязнений и травлению поверхности. Наиболее часто применяют первые два способа обработки, а к травлению прибегают только в случае необходимости изменения структуры поверхностного слоя.

Подготовка металлов к сварке. Химически активные металлы (s- и p-элементы) и сплавы на их основе перед соединением со стеклом, керамикой и ситаллом тщательно очищают от загрязнений, а также от оксидов. Переходные металлы (d-элементы) и сплавы на их основе, как правило, перед соединением со стеклом и керамикой проходят специальную обработку, связанную с созданием на их поверхности тонких слоев оксидов низшей валентности.

Режимы сварки. При ДС стекла и керамики с металлами широко используют промежуточные прокладки. Назначение прокладок, главным образом, сводится к снижению энергетических параметров сварки, остаточных напряжений в зоне соединения и активации соединяемых поверхностей. Некоторые режимы диффузионной сварки стекла и керамики с металлами приведены в таблице.

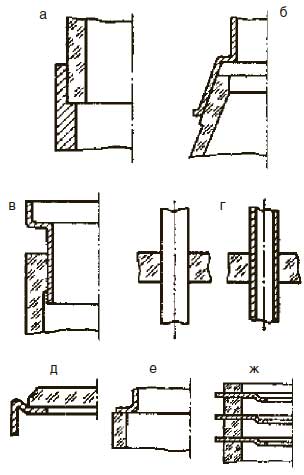

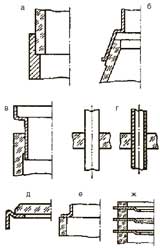

Особенности конструкции металлостеклянных и металлокерамических узлов. Конструкции узлов металлов с неметаллами разделяют на три группы (рисунок).

Особенности конструкции металлостеклянных и металлокерамических узлов. Конструкции узлов металлов с неметаллами разделяют на три группы (рисунок).

- Соединения, в которых металл охватывает стекло или керамику, при этом температурный коэффициент линейного расширения (ТКЛР) металла имеет большее значение, чем ТКЛР неметалла. Такие соединения называют охватывающими (на рисунке а–в).

- Соединения, в которых керамика или стекло охватывают металлическую деталь, называют внутренними спаями или соединениями (на рисунке г).

- Соединения, в которых металлическая деталь сочленяется с неметаллической по плоскости торца, называют плоскими или торцовыми соединениями (на рисунке д–ж).

Причины образования дефектов. Наиболее распространенным дефектом металлостеклянных и металлокерамических узлов является образование трещин из-за высокого уровня остаточных напряжений, вызванных большим различием коэффициентов термического расширения соединяемых материалов. Согласование теплового расширения соединяемых материалов устраняет опасность возникновения термических напряжений. Соединять материалы с несогласованными ТКЛР также возможно, но толщина металлической детали при этом сильно ограничена.